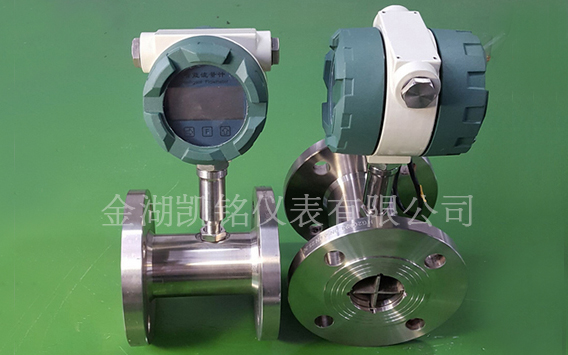

渦輪流量計安裝使用和維護

點擊次數(shù):2720 發(fā)布時間:2021-03-19 07:45:10

1、傳感器的安裝

1)傳感器一般應該水平安裝,流體流向必須和箭頭指向一致。并符合說明書的安裝環(huán)境要求。

2)和傳感器相連接的前后管道的內(nèi)徑應與傳感器口徑一致。管道和傳感器連接處,不準有凸出物(如凸出的焊縫和墊片等)伸入管道內(nèi),以免改變通道截面和傳感器進口流場分布,并要求管道中心和傳感器中心一致。傳感器上游直管段長度L與管道內(nèi)徑D的比值應滿足式(6-24)的要求。

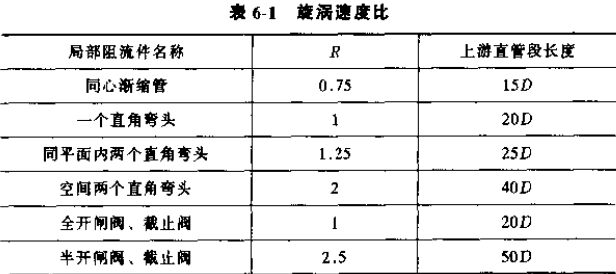

式中,f是管道內(nèi)壁摩擦系數(shù),流動處于湍流狀態(tài)時一般可取0.0175;R是旋渦速度比,取決于傳感器上游局部阻流件的類型。K值與上游直管段長度如表6-1所示。

若上游局部阻流件狀況不明確,一般推薦上游直管段長度應不小于20D,下游直管段長度不小于5D。當上游直管段長度不能滿足要求時。應在傳感器與阻流件之間安裝流動調(diào)整器。傳感器安裝在室外時,應有避免陽光直射和防雨淋措施(如安裝防護箱等)。

2、連接管道的安裝

1)在需要運行不能停流的場合,應安裝旁路管道和可靠的截止閥,測量時應保證旁路管道無泄漏。在其他場合,一般希望設置旁路管道,既利于啟動時起保護作用,又利于不影響流體正常輸送情況下的維修。

2)傳感器前一般應安裝過濾器,以消除雜質(zhì);在測量單向流的場合,應在傳感器的下游處設一單向閥(逆止閥),以防止因流體的反流水錘現(xiàn)象影響傳感器特性。凡測量易氣化的液體時,應安裝消氣器,以消除管道內(nèi)氣體。為了防止發(fā)生氣穴,提高測量精度和使用壽命,傳感器進口端壓力應高于式(6-25)計算的*低壓力Pmin:

Pmin=2△p+1.25pv

式中△p是傳感器*大流量時的壓力損失;pv是被測液體*高使用溫度時的蒸汽壓。

3)流量調(diào)節(jié)閥應置于傳感器下游處,以減少來自上游的流場干擾,以利流量的穩(wěn)定調(diào)節(jié)。壓力表可設置在傳感器的進口或出口處,溫度計應設置在傳感器的下游5D處。

4)傳感器管道安裝過程中,應盡量減小應力,避免由于安裝應力所引起的變形和由于熱脹冷縮所引起的畸變。對于造成管道過分振動的現(xiàn)象也應避免。

5)對不帶信號檢測放大器的傳感器,其傳感器和信號檢測放大器之間的間距不得超過3~5m,傳感器輸出信號應該采用雙芯屏蔽電纜傳輸至信號檢測放大器的輸入端。

6)傳感器安裝前,應將管路內(nèi)鐵末、焊渣清除干凈。啟動前,應排除管道內(nèi)氣體。啟動時,就避免過載流量流經(jīng)傳感器。

3、傳感器的選用

1)適宜測量的流體

傳感器*適用于測量潔凈(或基本潔凈)的低粘度單相流體(氣體或液體),如水、輕油、石油溶劑、酸(硫酸流量計)、堿、液氧、液氮、液氫及空氣(空氣流量計)、氧氣等。若測量高粘度液體,由于粘度對傳感器性能的影響,將降低測量精確度。若測量混有固體顆粒的液體,因易損壞軸承,渦輪流量計不適合使用。對測量強腐蝕性的液體,將造成葉輪等主要零部件的選材困難,其耐腐蝕性有一定的局限性,要慎重選擇。對氣體測量是可以的,但因氣體密度低、流速高,所以必須對結(jié)構(gòu)參數(shù)設計作特殊考慮。一般不能用于氣液混相流和蒸汽的測量。

2)口徑的選用

每種口徑的傳感器都有一定的流量測量范圍度。一般傳感器口徑的選用是由流量范圍來決定的。即使用時的*小流量不得低于該口徑允許測量的*小流量,使用時的*大流量不得高于該口徑允許測量的*大流量。從測量精確度和使用壽命兩方面考慮,一般認為在斷續(xù)使用(每日實際運行8h以下)的場合,按實際使用時的*大流量的1.3倍選擇傳感器口徑。連續(xù)使用(每日實際運行8h以上)的場合,按實際使用時的*大流量的1.4倍選擇傳感器口徑。至于在惡劣工況條件下使用(如易氣化的液體、含微小顆粒的液體等),則使用時的*大流量應該為該口徑允許*大流量的40%。如果傳感器口徑與流程管道通徑不一致時,則應以異徑接管和等徑直管改裝管道。一般情況下,傳感器流量范圍下限附近誤差稍大,通常將實際*小流量的0.8倍作為選用傳感器流量范圍下限值,使保證有一定的余量。

3)軸承的選擇

為了提高傳感器的測量精確度,力求軸與軸承間的摩擦力矩為*小。一般滾動軸承用于潤滑性好的流體(汽油、煤油等)測量;具有自潤滑性的滑動軸承(如塑料類、石墨碳素類軸承等),在非潤滑性的液體測量中被采用;超硬合金軸承(如碳化鎢類軸承等)用于易于汽化的流體、混有微小顆粒的流體以及具有腐蝕性的流體測量以及需要連續(xù)使用的場合。

4、流量指示積算儀的安裝和使用

1)安裝

流量指示積算儀應水平放置或水平安裝在儀表屏上,安裝高度應以讀數(shù)和操作方便為準,一般為1.5m左右。

2)接線

a)流量指示積算儀所用電源為220V、50Hz交流,按接線端子板規(guī)定的“相”、“中”、“接地”三接線點與交流電源相連。電源三接線點不得想混使用,其它任何引線不要隨便接入。

b)接線端子板上“輸入”部分是指流量指示積算儀工作信號輸入的諸接線點:

“信號”端子接傳感器經(jīng)信號檢測放大器放大后的輸出;

“接地”端子接傳感器信號檢測放大器公共地線(不接殼);

“-E”端子引出提供傳感器信號檢測放大器工作電源(一般為-12V)。

c)0~10mA直流電流輸出部分共四個接線點,供引出0~10mA直流電流信號,可配調(diào)節(jié)器和記錄儀等。根據(jù)不同的負載,可在“0~0.5kΩ”、“0.5~1kΩ”、“1~2kΩ”選擇使用,負載的地接線在“丄”端子上。

d)標準頻率(10~100kHz)輸出部分是指石英晶體振蕩器振蕩頻率經(jīng)運算后的輸出,可作簡易信號源使用。

3)接線須知

a)后面板接地螺釘要求接地良好。

b)信號檢測放大器與流量指示積算儀的輸入端連接,應將屏蔽線的屏蔽網(wǎng)接地,不要誤接在機殼上。

c)接線時,要嚴格遵照接線圖規(guī)定連接,以防干擾引入。

d)只需指示流量和積算總量時,“輸出”部門不必與外面連接。

5、流體物性的影響

1)密度的影響

渦輪流量計屬于速度式儀表,密度的變化將使作用于葉輪上的轉(zhuǎn)動力矩也按比例地增減,從而影響顯示的體積流量。在測量液體的場合,由于液體的密度變化小,且設計時又力求軸承摩擦力矩甚小,所以密度的影響一般可以忽略。在測量氣體的場合,由于氣體的密度在常壓下為液體密度的千分之一,欲保持氣體具有和液體相同的轉(zhuǎn)矩效應,則流速要增大30余倍。同樣,葉輪的轉(zhuǎn)速也必然要激劇增大而直接影響傳感器使用壽命。為此,氣體用流量傳感器的設計必須減小葉片傾角以降低葉輪轉(zhuǎn)速。同時,盡可能減小軸承摩擦力矩。一旦被測流體的溫度、壓力或密度出現(xiàn)較大幅度變化時,則對傳感器的流量系數(shù)應予修正。

2)壓力影響

為了保證渦輪流量計在量程范圍內(nèi)的正常運行,防止出現(xiàn)氣穴,傳感器應保證一定的出口壓力。另外,當傳感器內(nèi)被測流體的壓力變化較大時,將引起傳感器內(nèi)部尺寸和流體體積的變化,從而造成傳感器儀表系數(shù)的變化,對此應予修正。

a)壓力變化引起傳感器尺寸變化,修正系數(shù)

Cp=1+ε·△p

式中ε稱渦輪流量計模數(shù),它與傳感器的材料、尺寸有關(guān),一般由制造廠給出。△p為工作壓力與標定壓力之差。由于ε值很小,因此在工業(yè)上Cp這個修正系數(shù)可忽略,即Cp≈1。

b)壓力變化引起流體體積變化,修正系數(shù)

式中,p是工作時傳感器內(nèi)的壓力(Pa);po是標定時傳感器內(nèi)的壓力(P8);β是工作溫度下被測液體的壓縮系數(shù)(1/Pa);β0是標定溫度下被測液體的壓縮系數(shù)(1/Pa)。

3)溫度影響

當傳感器內(nèi)被測流體的溫度變化較大時,將引起傳感器內(nèi)部尺寸和流體體積的變化,從而造成傳感器儀表系數(shù)的變化,對此應予修正。

a)溫度變化引起傳感器尺寸變化,修正系數(shù)

Ct=(1+a1△t)2(1+a2△t)

式中,a1是傳感器殼體材料平均熱膨脹系數(shù);a2是傳感器葉輪材料平均熱膨脹系數(shù);△t是工作溫度與標定溫度之差,工作溫度比標定溫度低時,以負值代入公式。

b)溫度變化引起流體體積變化,修正系數(shù)

Ctv=1+△ta

式中,a是被測流體體膨脹系數(shù)(1/℃)。

如果渦輪流量計測量的是體積流量,則只考慮傳感器物理尺寸變化的影響。

式中,N是工作時累計脈沖數(shù)(次);K是傳感器出廠的儀表系數(shù)(次/m3);qv是工作狀態(tài)下,根據(jù)累計脈沖數(shù)N和儀表系數(shù)K求得的名義體積流量值(m3/h)。

如果渦輪流量計測量的是質(zhì)量流量,則修正系數(shù)應同時考慮溫度,壓力對傳感器物理尺寸及流體體積的影響。

對于液體,Cpv=1,上式可寫成

式中,qm是工作狀態(tài)下實際的質(zhì)量流量(kg/h)。

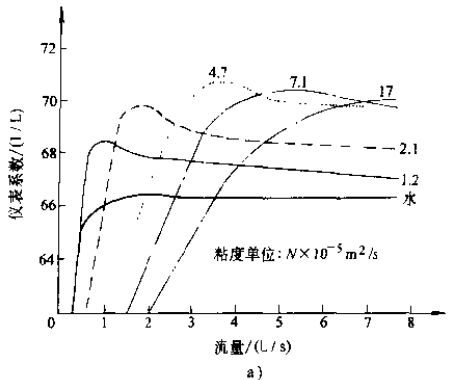

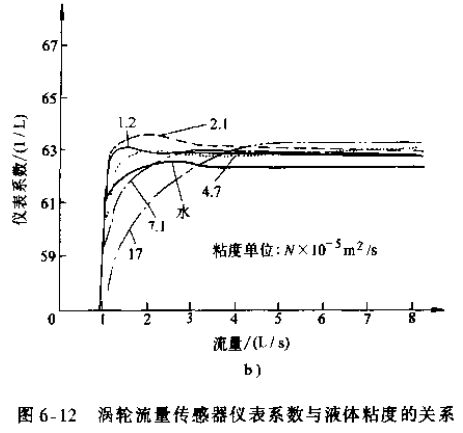

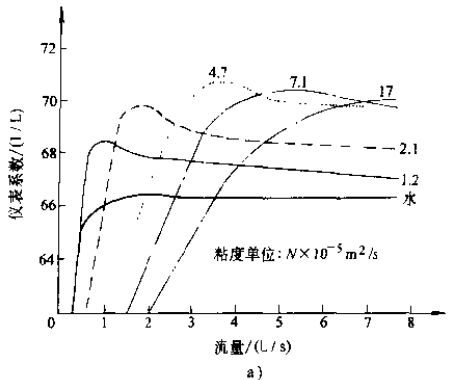

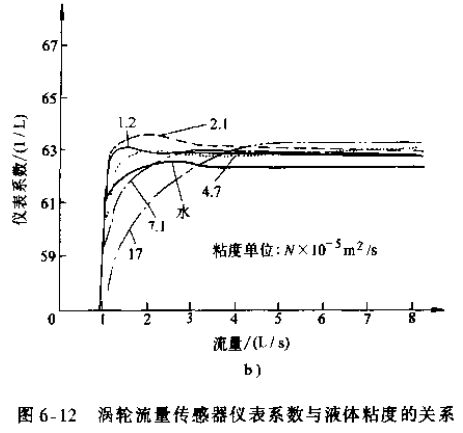

4)粘度影響

被測流體的粘度變化將影響傳感器特性。定性分析認為:隨著流體粘度的增高,對任何口徑的傳感器來說,其線性范圍都減小。對一定口徑的傳感器來說,粘度變化對特性曲線的小流量段影響*顯著,隨著流量增大,則其影響減小。對不同口徑的傳感器來說,粘度變化對大口徑傳感器的影響小;對小口徑傳感器的影響大。圖6-12a和b分別表示直葉片和螺旋葉片渦輪流量傳感器液體粘度與儀表系數(shù)K之間的關(guān)系。由圖6-12可見,粘度增大時,儀表系數(shù)線性區(qū)域變窄,下限流量相應增大;當粘度增大到一定數(shù)值時甚至無線性區(qū)域(但螺旋葉片的情況要比直葉片好得多)。所以,當采用以水標定的渦輪流量計來測量較高粘度的流體時,要獲得較高的測量準確度,則須提高測量下限值且縮小范圍度。若要獲得更高的測量準確度,則需在現(xiàn)場用實際的液體進行標定。通常當被測流體的運動粘度在1×10-6~5×10-6m2/s,可以用水標定的儀表系數(shù)進行流量計算。當被測流體粘度在5×10-6~15×10-6m2/s,用水標定的儀表系數(shù)進行流量計量將降低計量準確度,應予修正。當被測流體的運動粘度大于15×10-6m2/s時,該儀表必須在工作條件下采用實際的液體進行標定。

6、使用注意事項

1)未安裝旁路管道的流量傳感器,應先以中等開度開啟流量傳感器上游閥,然后緩慢開啟下游閥。以較小的流量運行一段時間(如10min),然后全開上游閥,再開大下游閥開度,調(diào)節(jié)到所需正常流量。

2)對于裝有旁路管道的流量傳感器,先全開旁路管閥門,以中等開度開啟流量傳感器上游閥,再緩慢開啟下游閥,關(guān)小旁路閥開度,使儀表以較小的流量運行一段時間。然后全開上游閥,全關(guān)旁路閥(必須保證旁路閥無泄漏),*后調(diào)節(jié)下游閥開度到所需的流量。

3)對于低溫和高溫流體,在流通前要排凈管道中的水分,通流時先以很小流量運行15min,再逐漸上升至正常流量。停流時也要緩慢進行,使管道溫度和環(huán)境溫度逐漸接近。

4)啟閉閥門應盡可能平緩,如采用自動控制閥門的啟閉,*好采用“兩段開啟,兩段關(guān)閉”的方式,以防止流體突然沖擊葉輪甚至發(fā)生水錘現(xiàn)象損壞葉輪。

5)當管道壓力不高時,應核查流量傳感器下游壓力。一般在投入運行初期觀察*大流量時傳感器下游的壓力是否大于式(6-25)的Pmin,否則應采取措施以防止產(chǎn)生氣穴。

6)正確處理流量傳感器的一般系數(shù),渦輪流量計的一般系數(shù)K由制造廠填寫在給用戶的校驗單上,謹防丟失。使用時應仔細檢查配套用的顯示儀表內(nèi)部系數(shù)開關(guān)和倍乘開關(guān),其位置應與對應的傳感器儀表系數(shù)一致。渦輪流量傳感器長期使用后因軸承磨損等原因,儀表系數(shù)K會發(fā)生變化,應定期現(xiàn)場或離線校驗。若測量誤差超過范圍,應及時調(diào)換備用傳感器,并按新傳感器的儀表系數(shù)及時重新設定顯示儀表。

7)要求定期清掃管線的工藝流程(如輸送成品油管線更換油品或停用時),掃線清管時所用流體的流向、流量、壓力、溫度等均應符合渦輪流量傳感器的規(guī)定。

8)當用高溫蒸汽清掃管道時,切記高溫蒸汽流經(jīng)傳感器以免損壞。

7、維護和故障處理

(1)維護

為保證渦輪流量計長期正常工作,必須經(jīng)常檢查傳感器、顯示儀表以及輔助設備的運行狀況,做好維護工作,出現(xiàn)異常時應及時排除。

1)定期對傳感器進行拆洗、檢查和復校;設有潤滑油或清洗液主入口的傳感器,應按說明書的要求定期注入潤滑油或清洗液,維護葉輪良好運行。如葉輪出現(xiàn)異常聲音,應及時卸下檢查傳感器內(nèi)部零件。軸承和軸嚴重磨損時,應進行更換且重新標定。

2)監(jiān)察顯示儀表工作狀況(撥向“自校”檔),評估顯示儀表讀數(shù),如懷疑有不正常現(xiàn)象應及時檢查。

3)保持過濾器暢通,過濾器被雜質(zhì)堵塞,可以從其入口、出口處壓力表讀數(shù)差的增大來判斷,并及時清除,否則堵塞嚴重會降低流量。定期排放消氣器中從液體逸出的氣體。傳感器從管道上拆下暫時不用時,應用輕質(zhì)油清洗干凈并在兩端加蓋防護,以防銹蝕或雜質(zhì)進入儀表內(nèi)。

(2)故障現(xiàn)象、原因及處理方法

1)故障現(xiàn)象:通電后無流量時有流量輸出信號

故障原因:a、輸入屏蔽或接地不良,引入電磁干擾

處理方法:改善屏蔽與接地,排除電磁干擾

故障原因:b、傳感器靠近干擾源或管道振動

處理方法:遠離干擾源安裝,采取防振措施

故障原因:c、截止閥關(guān)閉不嚴泄漏

處理方法:檢修或更換閥

2)故障現(xiàn)象:通電、通流后無流量輸出信號

故障原因:a、感應線圈斷線或焊點脫焊

處理方法:更換感應線圈或重焊

故障原因:b、前置放大電路元件損壞

處理方法:檢查并更換元器件

故障原因:c、葉輪被雜物或臟物卡死

處理方法:拆下葉輪進行清洗或更換,更換后須重新標定

故障原因:d、軸承和軸被雜物卡主或斷裂

處理方法:拆下進行清洗或更換,更換后須重新標定

故障原因:e、管道、閥門被堵塞

處理方法:檢查、清理管道,閥門及傳感器

3)故障現(xiàn)象:流量輸出信號不規(guī)則,不穩(wěn)定

故障原因:a、有較強電干擾信號

處理方法:加強屏蔽和接地

故障原因:b、葉輪動平衡差

處理方法:調(diào)整葉輪動平衡

故障原因:c、管道、閥門、傳感器等進入雜物

處理方法:檢查、清理管道、閥門及傳感器

故障原因:d、傳感器受損或有氣穴

處理方法:檢查傳感器及增加背壓

故障原因:e、管道振動使葉輪抖動

處理方法:加固管線或在傳感器前后加裝支架,防止振動

下一篇:蒸汽流量計的基本原理